Composición

Producto a base de resina vinilester pura sin estireno.

Características y aplicaciones

- Fijación de anclajes químicos horizontales y verticales.

- Apto para soportes secos o húmedos.

- Interior y exterior.

- Para soportes macizos y huecos.

- Anclaje de maquinarias

- Anclaje de barras, pernos, varillas, bulones…

- Fijación de puertas, barandas, persianas, toldos, señales, antenas…

- Para soportes de hormigón, piedra, ladrillos o bloques huecos de hormigón.

- Para montajes de elementos prefabricados de hormigón.

- Excelentes resistencias mecánicas.

- Curado rápido.

- Tixotrópico, uso tanto vertical como horizontal.

Soportes

- Los soportes deben ser resistentes, estables, sanos y estar limpios, exentos de polvo, restos de desencofrantes, productos orgánicos...

- Una vez realizada la perforación en el soporte, limpiar cualquier resto mediante aire comprimido o un cepillo cilíndrico.

Modo de empleo

INSTRUCCIONES DE INSTALACIÓN EN FÁBRICA DE ALBAÑILERÍA MACIZA

- Mediante una máquina de taladro realizar el agujero con el diámetro y la profundidad de acuerdo con la tabla de aplicación. Durante el proceso de perforado se debe comprobar la perpendicularidad del agujero en el soporte.

- Limpiar el agujero de polvo, fragmentos, aceite, agua, grasa y otros contaminantes antes de la inyección del mortero (con el soplador manual y el cepillo estándar manual).

- La limpieza del agujero constará de como mínimo 4 operaciones de soplado, 4 operaciones de cepillado seguida de cómo mínimo 4 operaciones de soplado.

- Antes del cepillado, se debe limpiar el cepillo y comprobar que el diámetro del cepillo es el correcto.

- La varilla roscada debe estar libre de polvo, grasa, aceite u otras impurezas.

- Desenroscar el tapón del cartucho, roscar la boquilla mezcladora al cartucho y colocar el cartucho en la pistola.

- Al inicio de uso de un nuevo cartucho, descartar el producto inyectado hasta que se consiga un color homogéneo del mortero.

- Rellenar el agujero taladrado uniformemente desde el fondo, para así evitar que quede aire ocluido, desplazando la boquilla mezcladora lentamente hacia fuera.

- Rellenar 2/3 de la profundidad del agujero taladrado con mortero.

- Insertar la varilla roscada lentamente y con un ligero movimiento de rotación, eliminando el exceso de mortero inyectado alrededor de la varilla roscada.

- Esperar el tiempo de curado según ficha técnica.

- No mover o cargar el anclaje hasta que finalice el curado.

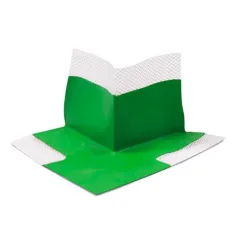

INSTRUCCIONES DE INSTALACIÓN EN FÁBRICA DE ALBAÑILERÍA HUECA/PERFORADA

- Limpiar el agujero de polvo, fragmentos, aceite, agua, grasa y otros contaminantes antes de la inyección del mortero (con el soplador manual y el cepillo estándar manual).

- La limpieza del agujero constará de cómo mínimo 4 operaciones de soplado, 2 operaciones de cepillado seguida de cómo mínimo 4 operaciones de soplado.

- Antes del cepillado, se debe limpiar el cepillo y comprobar que el diámetro del cepillo es el correcto.

- La varilla roscada debe estar libre de polvo, grasa, aceite u otras impurezas.

- Escoger el tamaño correcto de tamiz.

- Mediante una máquina de taladrado realizar el agujero con el diámetro y la profundidad de acuerdo con la tabla de aplicación.

- Durante el proceso de perforado se debe comprobar la perpendicularidad del agujero en el soporte.

- Desenroscar el tapón del cartucho, roscar la boquilla mezcladora al cartucho y colocar el cartucho en la pistola.

- Al inicio de uso de un nuevo cartucho, descartar el producto inyectado hasta que se consiga un color homogéneo del mortero.

- Retirar el tapón del tamiz de plástico.

- Introducir el tamiz de plástico en el agujero.

- Rellenar el tamiz uniformemente desde el fondo, desplazando la boquilla mezcladora lentamente hacia fuera: desplazar la boquilla mezcladora 10 mm hacia fuera cada vez que se presione el gatillo.

- Rellenar completamente el tamiz.

- Poner el tapón al tamiz de plástico relleno.

- Inmediatamente insertar la varilla roscada, lentamente y con un ligero movimiento de rotación, eliminando el exceso de mortero inyectado alrededor de la varilla roscada.

- Esperar el tiempo de curado según ficha técnica.

- No mover o cagar el anclaje hasta que finalice el contrato.

DATOS TÉCNICOS

| M8 | M10 | M12 | M16 | M20 | M24 | |||

| Diámetro de varilla roscada | d | [mm] = | 8 | 10 | 12 | 16 | 20 | 24 |

| Diámetro de broca | d0 | [mm] = | 10 | 12 | 14 | 18 | 22 | 25 |

| Profundidad nominal de embebido mínima | hef min | [mm] = | 64 | 80 | 96 | 128 | 160 | 192 |

| Profundidad nominal de embebido máxima | hef max | [mm] = | 96 | 120 | 144 | 192 | 240 | 288 |

| Espesor a fijar mínimo | tfix min | [mm] > | 0 | |||||

| Espeesor a fijar máximo | tfix max | [mm] < | 1500 | |||||

| Espesor mínimo de material base | hmin | [mm] |

hef + 30 ≥100 |

hef + 2 · d0 | ||||

| Distancia al borde mínima | cmin | [mm] | 35 | 40 | 50 | 65 | 80 | 96 |

| Distancia mínima entre ejes de anclaje | smin | [mm] | 35 | 40 | 50 | 65 | 80 | 96 |

| Par de aprieta | Tinst | [Nm] ≤ | 10 | 20 | 40 | 80 | 150 | 200 |

| hef = h0 | ||||||||

MATERIALES

| Parte | Descripción | Material | Recubrimiento |

| 1 | Varilla roscada |

Acero EN 10087:1998 o EN 10263:2001 |

Zincado ≥ 5 µm según ISO 4042 Galvanizado caliente ≥ 40 µm según EN ISO 10684+AC:2009 |

| 2 | Tuerca hexagonal EN ISO 4032:2012 | Acero de acuero EN 10087:1998 o EN 10263:2001 Propiedad clase 5 (para varilla 5.8) EN ISO 898-2:2012 Propiedad clase 8 (para varilla 8.8) EN ISO 898-2:2012 |

Zincado ≥ 5 µm según ISO 4042 Galvanizado caliente ≥ 40 µm según EN ISO 10684+AC:2009 |

| 3 | Arandela EN ISO 887:2006, EN ISO 7089:2000, EN ISO 7093:2000 o EN ISO 7094:2000 |

Acero zincado o galvanizado caliente | Zincado ≥ 5 µm según ISO 4042 Galvanizado caliente ≥ 40 µm según EN ISO 10684+AC:2009 |

| 1 | Varilla roscada | Acero Inox clase A2-70,A4-70, A-80 de acuerdo EN ISO 3506 | |

| 2 | Tuerca hexagonal EN ISO 4032 | Acero Inox clase A2-70,A4-70, A-80 de acuerdo EN ISO 3506 | |

| 3 | Arandela EN ISO 887, EN ISO 7089, EN ISO 7093 o EN ISO 7094 |

Acero Inox clase A2-70,A4-70, A-80 de acuerdo EN ISO 3506 | |

| 1 | Varilla roscada | Acero altamente resistente a la corrosión 1.4529,1.4565, EN 10088-1 | |

| 2 | Tuerca hexagonal EN ISO 4032 | Acero altamente resistente a la corrosión 1.4529,1.4565, EN 10088-1 | |

| 3 | Arandela EN ISO 887, EN ISO 7089, EN ISO 7093 o EN ISO 7094 |

Acero altamente resistente a la corrosión 1.4529,1.4565, EN 10088-1 | |

RESISTENCIA A CORTANTE

| Material varilla roscada | M8 | M10 | M12 | M16 | M20 | M24 | ||

| Acero cl. 5.8 | VRks | [Nm] | 9 | 15 | 21 | 39 | 61 | 88 |

| Coeficiente de seguridad | yMs | [-] | 1,25 | |||||

| Acero cl. 8.8 | VRks | [Nm] | 15 | 23 | 34 | 63 | 98 | 141 |

| Coeficiente de seguridad | yMs | [-] | 1,25 | |||||

| Acero cl. 10.9 | VRks | [Nm] | 18 | 29 | 42 | 79 | 123 | 177 |

| Coeficiente de seguridad | yMs | [-] | 1,50 | |||||

| Acero Inox A2,A4-70 | VRks | [Nm] | 13 | 20 | 30 | 55 | 86 | 124 |

| Coeficiente de seguridad | yMs | [-] | 1,56 | |||||

| Acero Inox A4-80 | VRks | [Nm] | 15 | 23 | 34 | 63 | 98 | 141 |

| Coeficiente de seguridad | yMs | [-] | 1,33 | |||||

| Acero 1.4529 | VRks | [Nm] | 13 | 20 | 30 | 55 | 86 | 124 |

| Coeficiente de seguridad | yMs | [-] | 1,25 | |||||

| Acero 1.4565 | VRks | [Nm] | 13 | 20 | 30 | 55 | 86 | 124 |

| Coeficiente de seguridad | yMs | [-] | 1,56 | |||||

| Coeficiente de sección resistente | kl = 1,0 As > 8% | |||||||

| Con momento flector | ||||||||

| Acero cl. 5.8 | MRks | [Nm] | 19 | 37 | 66 | 166 | 325 | 561 |

| Coeficiente de seguridad | yMs | [-] | 1,25 | |||||

| Acero cl. 8.8 | MRks | [Nm] | 30 | 60 | 105 | 266 | 519 | 898 |

| Coeficiente de seguridad | yMs | [-] | 1,25 | |||||

| Acero cl. 10.9 | MRks | [Nm] | 37 | 75 | 131 | 333 | 649 | 1123 |

| Coeficiente de seguridad | yMs | [-] | 1,50 | |||||

| Acero Inox A2,A4-70 | MRks | [Nm] | 26 | 52 | 92 | 233 | 454 | 786 |

| Coeficiente de seguridad | yMs | [-] | 1,56 | |||||

| Acero Inox A4-80 | MRks | [Nm] | 30 | 60 | 105 | 266 | 519 | 898 |

| Coeficiente de seguridad | yMs | [-] | 1,33 | |||||

| Acero 1.4529 | MRks | [Nm] | 26 | 52 | 92 | 233 | 454 | 786 |

| Coeficiente de seguridad | yMs | [-] | 1,25 | |||||

| Acero 1.4565 | MRks | [Nm] | 26 | 52 | 92 | 233 | 454 | 786 |

| Coeficiente de seguridad | yMs | [-] | 1,56 | |||||

| Coeficiente de resistencia a la extracción | kS | [-] | 2 | |||||

| Diametro exterior de anclaje | dnom | [mm] | 8 | 10 | 12 | 16 | 20 | 24 |

| Largo efectivo de anclaje | er | [mm] | min (hef 8 dnom) | |||||

RESISTENCIA CARACTERÍSTICA A TRACCIÓN

HORMIGÓN

| Material varilla roscada | M8 | M10 | M12 | M16 | M20 | M24 | ||

| Acero cl. 4.6 | NRks | [Nm] | 15 | 23 | 24 | 63 | 98 | 141 |

| Coeficiente de seguridad | yMs | [-] | 2,00 | |||||

| Acero cl. 5.8 | NRks | [Nm] | 18 | 29 | 42 | 79 | 123 | 177 |

| Coeficiente de seguridad | yMs | [-] | 1,50 | |||||

| Acero cl. 8.8 | NRks | [Nm] | 29 | 46 | 67 | 126 | 196 | 282 |

| Coeficiente de seguridad | yMs | [-] | 1,50 | |||||

| Acero cl. 10.9 | NRks | [Nm] | 37 | 58 | 84 | 157 | 245 | 353 |

| Coeficiente de seguridad | yMs | [-] | 1,40 | |||||

| Acero Inox A2,A4-70 | NRks | [Nm] | 26 | 41 | 59 | 110 | 172 | 247 |

| Coeficiente de seguridad | yMs | [-] | 1,90 | |||||

| Acero Inox A4-80 | NRks | [Nm] | 29 | 46 | 67 | 126 | 196 | 282 |

| Coeficiente de seguridad | yMs | [-] | 1,60 | |||||

| Acero 1.4529 | NRks | [Nm] | 26 | 41 | 59 | 110 | 172 | 247 |

| Coeficiente de seguridad | yMs | [-] | 1,50 | |||||

| Acero 1.4565 | NRks | [Nm] | 26 | 41 | 59 | 110 | 172 | 247 |

| Coeficiente de seguridad | yMs | [-] | 1,90 | |||||

Resistencia en hormigón no fisurado

| Resistencia en hormigón no fisurado | M8 | M10 | M12 | M16 | M20 | M24 | |||

| Rango de temperatura I: +24ºC / +40ºC | hormigón seco/húmedo | tRk, ucr | [N/mm2] | 8,50 | 8,00 | 8,00 | 8,00 | 8,00 | 8,00 |

| hueco inundado | tRk, ucr | [N/mm2] | 8,50 | 8,00 | 8,00 | 8,00 | 8,00 | 8,00 | |

| Rango de temperatura II: +50ºC / +80ºC | hormigón seco/húmedo | tRk, ucr | [N/mm2] | 6,00 | 5,50 | 5,00 | 4,00 | 3,50 | 3,50 |

| hueco inundado | tRk, ucr | [N/mm2] | 6,00 | 5,50 | 5,00 | 4,00 | 3,50 | 3,50 | |

| Coeficiente de seguridad de instalación | yMs | [-] | 1,20 | ||||||

| Coeficiente para hormigón | C25/30 | [-] | 1,06 | ||||||

| C30/37 | [-] | 1,12 | |||||||

| C35/45 | [-] | 1,19 | |||||||

| C40/50 | [-] | 1,23 | |||||||

| C45/55 | [-] | 1,27 | |||||||

| C50/60 | [-] | 1,30 | |||||||

Precauciones y recomendaciones

- No utilizar disolventes.

- La puesta en obra y ajuste del producto son posibles solo antes del endurecimiento de PUMAFIX TQV.

- Conservar entre 5º C y 25º C.

- Consultar con el Departamento Técnico para cualquier aplicación no especificada en ésta Ficha Técnica.

- Para toda información respecto a la seguridad en el manejo, transporte, almacenaje y uso del producto, consultar etiqueta y la versión actualizada de la Hoja de Seguridad del producto.

Presentación

Cartuchos bicomponentes de 300 ml.

Almacenamiento hasta 18 meses en su envase original cerrado, al abrigo de la intemperie y la humedad.

Datos técnicos

(Resultados estadísticos obtenidos en condiciones estándar)

| Densidad | 1,75 Kg/dm³ |

| En húmedo, doblar los tiempos de carga | |

| Temperatura mín. de aplicación | 5 ºC |

| Temperatura máx. de aplicación | 30 ºC |

| Intervalo de temperatura de trabajo tras el curado | de -40 ºC a 80 ºC |

TIEMPOS DE FRAGUADO Y CURADO

| Temperatura material base (ºC) |

Tiempo de fraguado (min) |

Tiempo de curado (min) |

| 5 a 9 | 12 | 145 |

| 10 a 19 | 6 | 80 |

| 20 a 24 | 4 | 40 |

| 25 a 29 | 3 | 30 |

| 30 a 34 | 2 | 20 |

| 35 a 40 | 1,5 | 15 |

| + 40 | 1,5 | 10 |

Método de cálculo: Fs (kN)= d0 x Iv x Ψ c / 100

d0 and Iv in mm, espaciado min. 10 ds1 distancia bordes min. 5 ds

| Clase de resistencia del hormigón |

C12/15 | C16/20 | C20/25 | C25/30 | C30/37 | C35/45 | C40/50 | C45/55 | C55/60 | |

| (*) | de Ø 8 mm a 25 mm | 1,6 | 2 | 2,3 | 2,7 | 3 | 3,4 | 3,7 | 4 | 4,3 |

| (**) | 0,452 | 0,565 | 0,650 | 0,763 | 0,848 | 0,961 | 1,046 | 1,131 | 1,216 | |

| (*) | de Ø 26 mm a 32 mm | 1,6 | 2 | 2,3 | 2,7 | |||||

| (**) | 0,452 | 0,565 | 0,650 | 0,763 | ||||||

| (*) | Ø 34 mm | 1,6 | 2 | 2,3 | 2,6 | |||||

| (**) | 0,452 | 0,565 | 0,650 | 0,735 | ||||||

| (*) | Ø 36 mm | 1,5 | 1,9 | 2,2 | 2,6 | |||||

| (**) | 0,424 | 0,537 | 0,622 | 0,735 | ||||||

| (*) | Ø 40 mm | 1,5 | 1,8 | 2,1 | 2,5 | |||||

| (**) | 0,424 | 0,509 | 0,594 | 0,707 | ||||||

* Resistencia de enlace característica para buenas condiciones de anclaje (EC2) ft (MPa)

** Factor según tipo de hormigón Ψ c

Ψ c = 0,06 x π x ft x Ψs2 / γ s

γ s = 1,15 coeficiente de seguridad

Ψs = 1,5 coeficiente barra alta adherencia (1)

(1) Para barras lisas utilizar Ψs = 1,0

RENDIMIENTO: NÚMERO DE ANCLAJES SEGÚN DIÁMETRO Y TIPO DE CARTUCHO

| Anclaje | Varillas de hormigón | Barras coarrugadas en hormigón | ||

| Diámetro | 300 ml. | 300 ml. | 300 ml. | 300 ml. |

| 8 | 90/100 | 65/75 | 90/100 | 65/75 |

| 10 | 55/55 | 35/40 | 50/55 | 35/40 |

| 12 | 30/34 | 20/24 | 20/25 | 14/19 |

| 16 | 16/18 | 11/13 | 12/14 | 9/11 |

| 20 | 7/8 | 5/6 | 7/8 | 5/6 |